Połączenie śrubowe – operacja formowania gwintu

Połączenie śrubowe – opis procesu dokręcania

Celem niniejszego artykułu jest przedstawienie i omówienie problemu dokręcania śruby w technologii Taptite oraz operacji formowania gwintu (połączenie śrubowe). Problem generował straty związane z zatrzymaniem produkcji (brak możliwości wykonania operacji dokręcania na jednym stanowisku linii produkcyjnej uniemożliwiał przejazd wyrobu na stanowiska następne) oraz z działaniami korygującymi. Problem ten został rozwiązany z wykorzystaniem technik Lean Six Sigma oraz z zastosowaniem metod rozwiązywania problemów Doriana Shainina Red X.

W omawianym przypadku dokręcanie odbywało się z użyciem technologii Taptite 2000, czyli takiej, w której śruba podczas dokręcania formuje gwint w nakrętce. Dokręcanie śruby odbywało się z wykorzystaniem elektrycznej wkrętarki sterowanej elektronicznie o napędzie ciągłym.

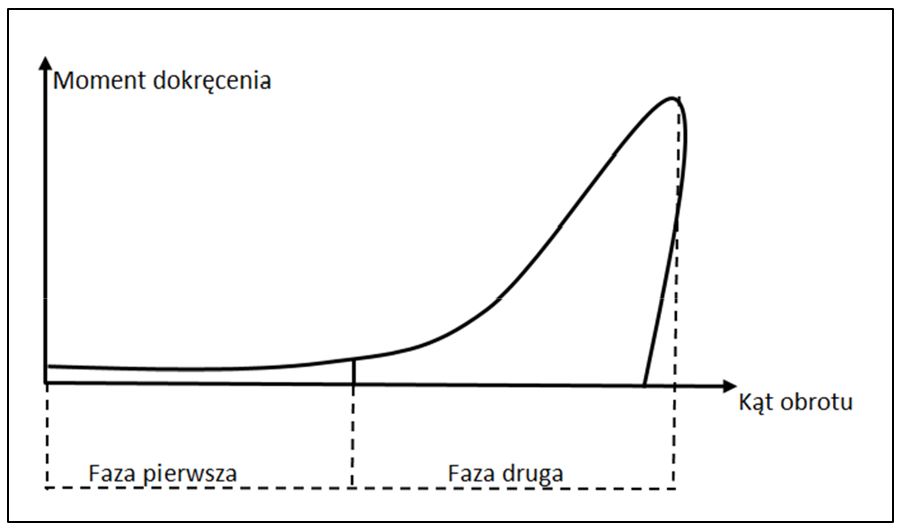

Podczas pierwszego kroku dokręcania (tzw. faza rundown) następowało formowanie gwintu w otworze nakrętki. Na Rys. 1. przedstawiono główne fazy (kroki) dokręcania śruby.

Moment dokręcenia w tej operacji wynosił 45 Nm, natomiast optymalny moment formowania gwintu powinien zawierać się w zakresie 10 – 20 Nm.

Sytuacja, w której moment formowania gwintu był wyższy niż 20 Nm, następowało istotne pogorszenie ergonomii pracy – dochodziło do silnej reakcji elektrycznego narzędzia dokręcającego na ramiona pracownika realizującego dokręcanie. Natomiast moment formowania gwintu niższy niż 10 Nm mógł negatywnie wpłynąć na wytrzymałość połączenia gwintowego.

Połączenie śrubowe – opis problemu

W chwilach występowania problemu wartość momentu formowania gwintu była wyższa niż 20 Nm. Pojawiały się także przypadki, w których moment formowania gwintu był wyższy niż moment dokręcania (45 Nm), czego efektem było zatrzymanie dokręcania w sytuacji, w której śruba była jeszcze w fazie rundown, tzn. nie dochodziło do połączenia łączonych elementów.

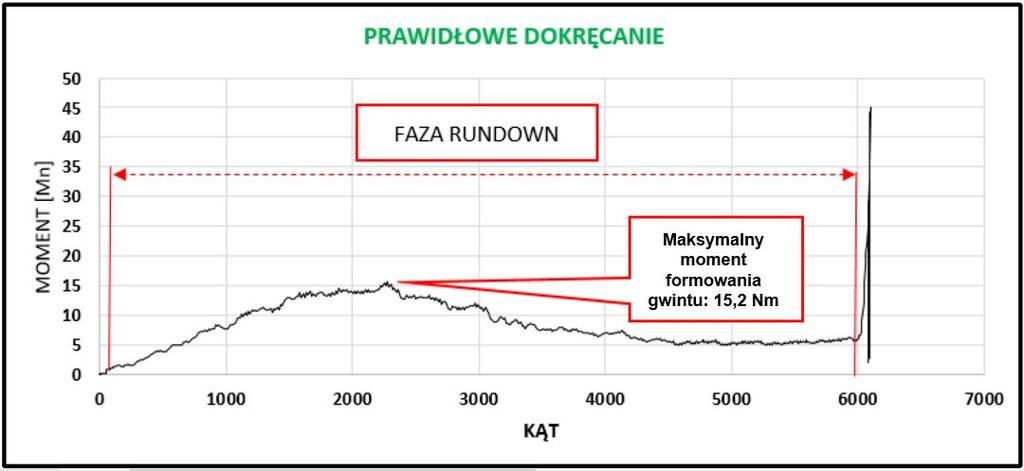

Przykłady krzywych dokręcania dla sytuacji prawidłowego i nieprawidłowego dokręcania przedstawiono na Rys. 2.

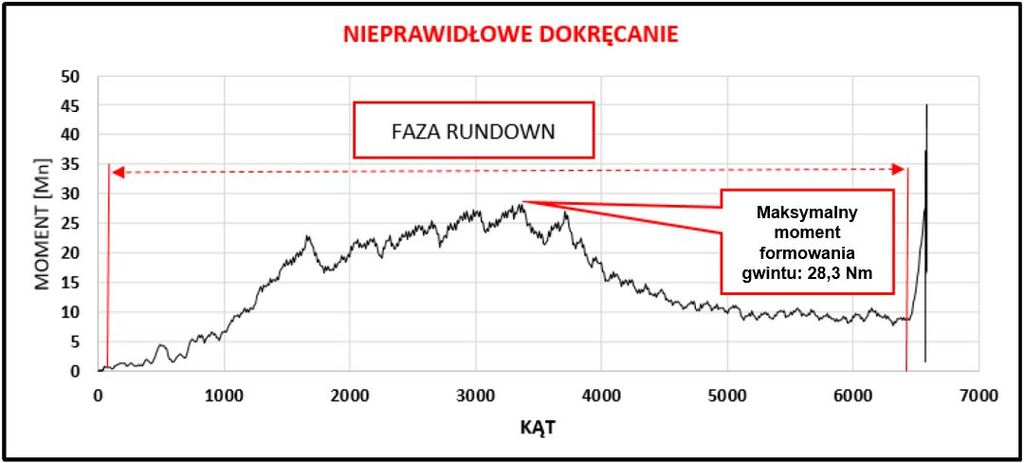

Na Rys. 3 przedstawiono rozkład i główne statystyki opisowe momentu formowania gwintu dla czasu, w którym problem występował.

Na wykresie zauważyć można brak dopasowania teoretycznego rozkładu normalnego do danych empirycznych (histogramu). Również estymator skośności (1,76) wskazuje na istotną, prawostronną asymetrię rozkładu. Wynikiem testu normalności odrzucono hipotezę zerową, weryfikującą normalność rozkładu danych empirycznych.

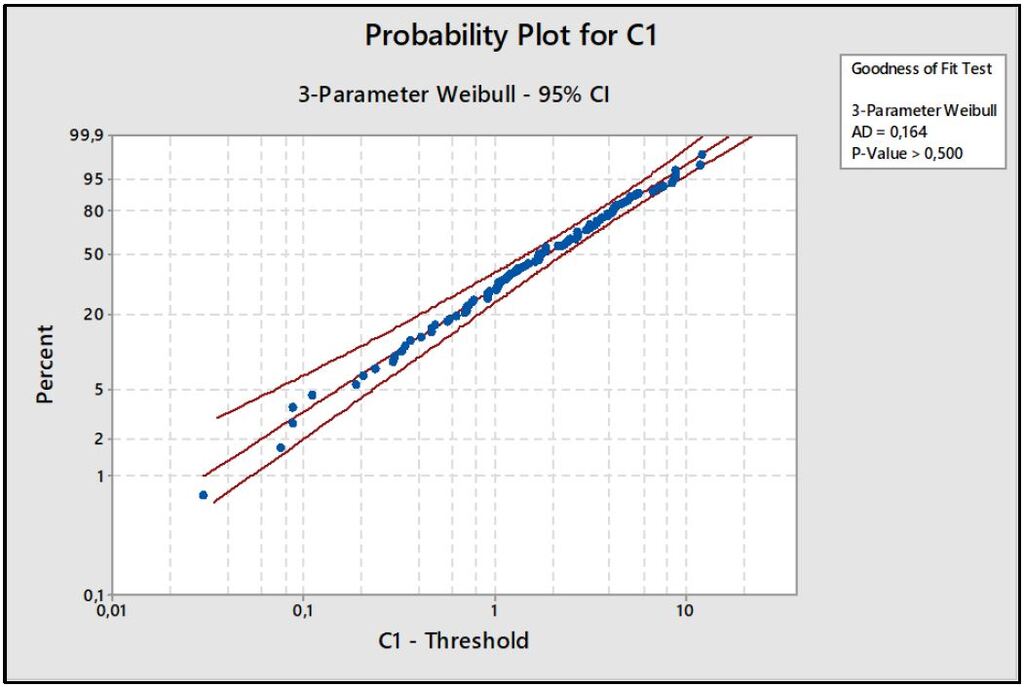

W związku z tym, w celu wykonania analizy wydajności procesu, podjęto próbę identyfikacji rozkładu danych empirycznych. Na Rys.4 przedstawiono test rozkładu danych empirycznych z użyciem 3-parametrycznego rozkładu Weibulla.

Na podstawie wykresu i wyniku testu wnioskowano, iż empiryczny rozkład momentu formowania gwintu jest dobrze dopasowany do rozkładu teoretycznego. Wartość p-value > 0,5 potwierdza zgodność rozkładów.

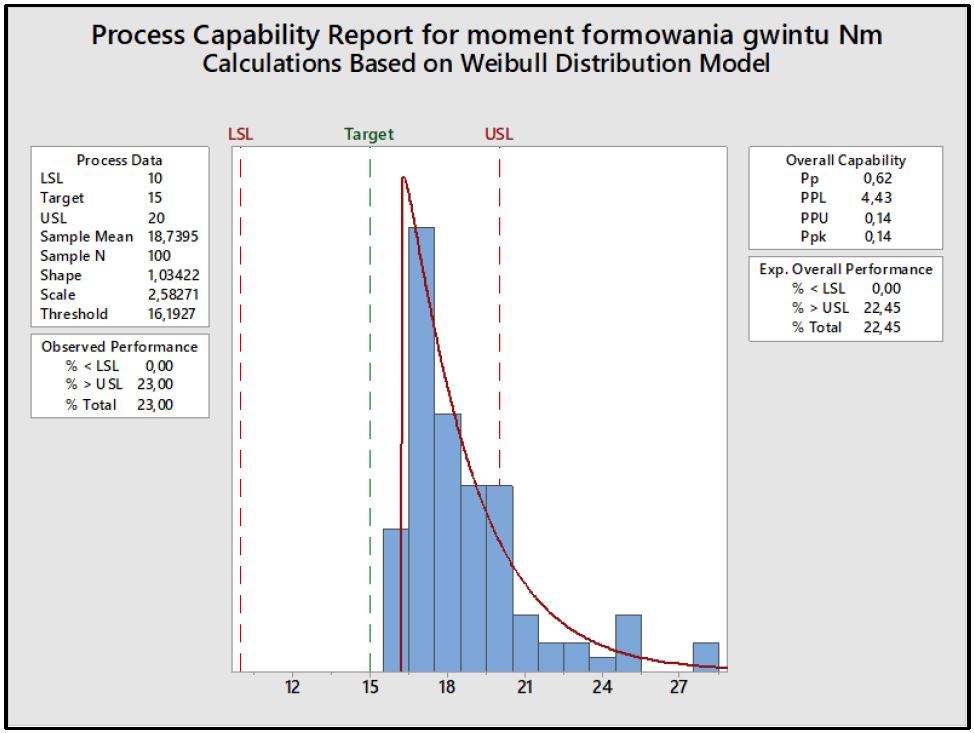

W związku z tym oszacowania wskaźników wydajności procesu Pp, Ppk dokonano poprzez dopasowanie teoretycznego 3-parametrycznego rozkładu Weibulla, co przedstawiono na Rys.5.

Analiza wykazała, iż powyżej górnej granicy pola tolerancji dla momentu formowania gwintu, oczekiwać należy ok. 22,45% obserwacji NOK. Statystycznie, prawie co czwarte dokręcenie realizowane było z wartością wyższą niż 20 Nm.

Połączenie śrubowe – opis rozwiązania problemu

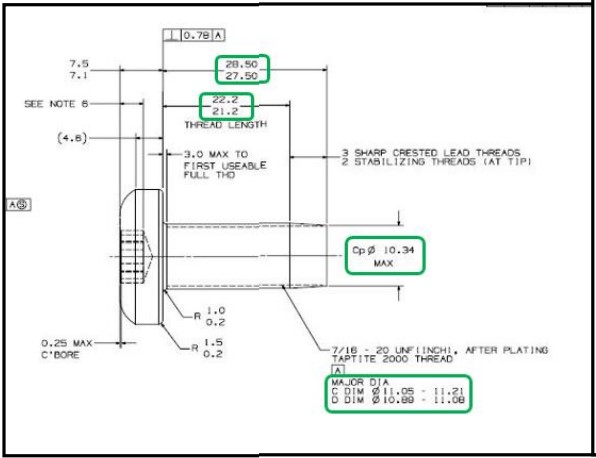

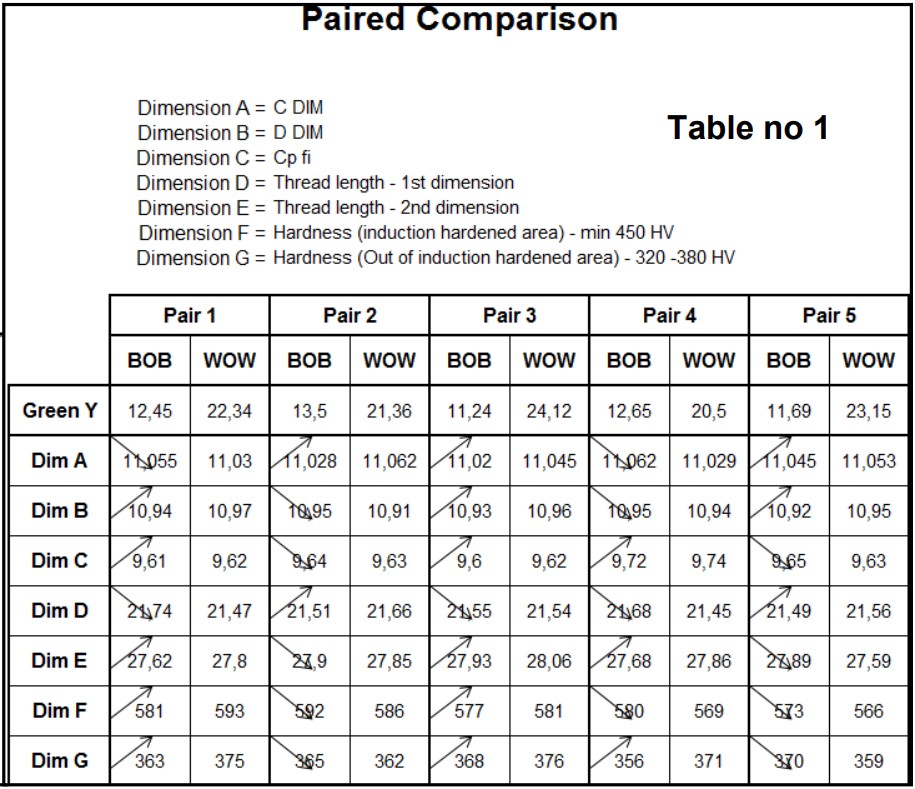

W pierwszej kolejności analizie poddano śrubę. Pobrano 5 śrub z dokręceń prawidłowych i 5 z dokręceń nieprawidłowych. Badano cechy geometryczne śrub.

Cechy przedstawione na rysunku (specyfikacji śruby) poddano porównaniom ze względu na dokręcanie: OK i NOK. Do porównania wykorzystano narzędzie graficzne: Porównanie Parami wykorzystywane w metodzie Red X. Na Rys.6 przedstawiono wynik analizy.

Interpretacja analizy jest następująca: jeżeli dla jakiejkolwiek cechy geometrycznej śruby, wszystkie pięć strzałek skierowane będzie w tym samym kierunku (nieważne czy w dół czy w górę) to czynnik ten może powodować problem.

Innymi słowy: jeżeli czynnik powoduje problem i wszystkie strzałki skierowane są w jednym kierunku (np. w górę), to w takiej sytuacji wzrost wartości danej cechy powoduje wzrost wartości zmiennej Y (w tym przypadku wartości momentu formowania gwintu).

Z analizy wynika, iż dla każdej cechy wszystkie pięć strzałek nie jest skierowane w jednym kierunku, co wskazuje, że cechy geometryczne śruby nie są potencjalnym czynnikiem powodującym problem z wysokimi wartościami momentu formowania gwintu.

Na tym etapie procesu rozwiązywania problemu podjęto decyzje o dalszej analizie jakości śrub poprzez wykonane badania ich twardości.

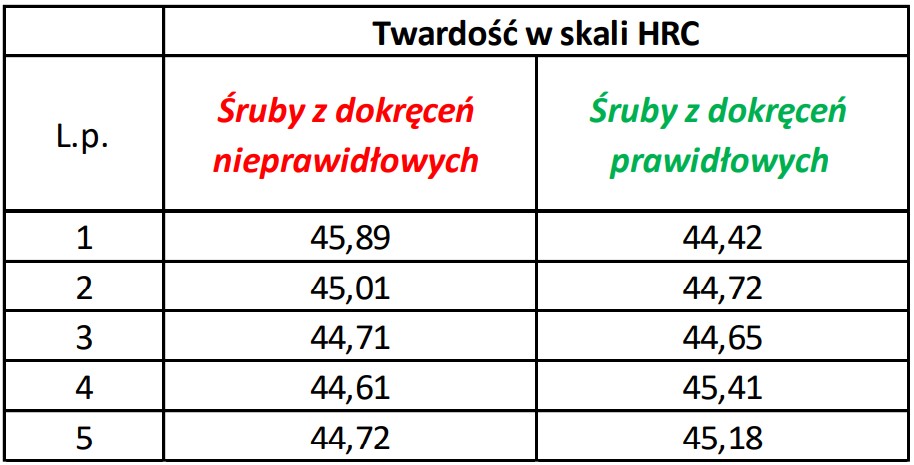

Śruby poddano pomiarom twardości w części odpowiadającej za formowanie gwintu. Pomiary wykonano zgodnie z zaleceniami producenta śrub. Wyniki pomiarów przedstawiono w Tab.1.

Wyniki pomiarów porównano ze względu na wartość średnią z użyciem testu t-Studenta dla prób niezależnych. Test t poprzedzono testem F dla wariancji, którego wynik (p-value 0,624) wskazał brak podstaw do odrzucenia hipotezy zerowej dotyczącej jednorodności wariancji w próbach.

Wynik testu t przedstawiono na Rys. 7.

W wyniku testu t stwierdzono, że twardość śruby nie jest czynnikiem odpowiedzialnym za powstawanie problemu.

Różnica twardości śrub (0,11 HRC) okazała się nieistotna statystycznie (p-value 0,715).

Śruby poddano także badaniu współczynnika tarcia. Wynik również nie wskazał na śrubę, jako przyczynę problemu. Dalszej analizie poddano nakrętkę, w której śruba formowała gwint podczas operacji dokręcania.

Nakrętka to tulejka o specyfikowanej twardości i geometrii. Twardość nie może być zbyt wysoka, ponieważ może dochodzić do problemów z formowaniem gwintu, ale również nie może być również zbyt niska, bo połączanie gwintowe musi przenosić zadane mu obciążenie.

W tym przypadku specyfikacja dla twardości nakrętki wynosiła 350 HV +/- 50 HV. Nakrętka posiadała również specyfikację średnicy otworu wewnętrznego, która wynosiła 10,6 mm +/-0,1 mm. Na Rys. 8 przedstawiono analizę wydajności procesu dla średnicy wewnętrznej. Analizę wykonano na podstawie losowej próby o liczności 45.

W wyniku analizy założono, że średnica wewnętrzna nakrętki prawdopodobnie nie jest czynnikiem, powodującym problem z wysokimi wartościami momentu formowania gwintu. Pomimo, że proces jest nieznacznie przesunięty względem środka pola tolerancji, to i tak wartości wskaźników Pp i Ppk są wysokie, a prawdopodobieństwo pojawienia się obserwacji poza granicami tolerancji wynosi 0,00%.

W kolejnym kroku analizie poddano twardość nakrętki. Na Rys. 9 przedstawiono rozkład i wartości wskaźników wydajności procesu.

W wyniku analizy stwierdzono, że twardość nakrętek może być czynnikiem powodującym problem z wysoką wartością momentu formowania gwintu. Rozrzut pomiarów twardości jest większy niż zakres pola tolerancji, na co wskazuje niska (0,56) wartość wskaźnika Pp. Proces jest również przesunięty o przeciętnie 19,8 HV w stronę wartości wyższych. Większy rozrzut i przesunięcie procesu powoduje sytuację, w której można oczekiwać 15,68% obserwacji, nakrętek o twardości powyżej górnej granicy pola tolerancji.

Podjęto decyzję o przeprowadzeniu analizy zależności pomiędzy twardością nakrętki (X) a wartością momentu formowania gwintu (Y). Ponieważ skorygowany współczynnik determinacji dla funkcji kwadratowej (47,7%) okazał się wyższy niż dla funkcji liniowej (35,2%), a także resztowe odchylenie standardowe (1,917) dla funkcji kwadratowej okazało się niższe niż dla funkcji liniowej (2,135), analizę zależności wykonano dopasowaniem funkcją kwadratową. Na Rys. 10 przedstawiono analizę regresji kwadratowej.

Współczynnik determinacji wynoszący 50,2% potwierdził, iż twardość nakrętki jest kluczowym czynnikiem powodującym problem z formowaniem gwintu. Dodatkowo obserwacja znajdująca się poza przedziałem predykcji (zaznaczona na czerwono) wskazuje, że od pewnej wartości twardości nakrętki (od około 440 HV) przyrost wartości momentu formowania gwintu może być gwałtowny, przybierający formę trendu wykładniczego.

W tym miejscu procesu rozwiązywania problemu podjęto decyzję o wyznaczeniu takich wartości twardości nakrętki, aby zakres momentu formowania gwintu mieścił się w specyfikacji 15 +/-5 Nm.

Do tego celu wykorzystano narzędzie statystyczne Równoległobok tolerancji, które również często wykorzystywane jest e metodzie Red X. Na Rys. 11 przedstawiono wynik obliczeń nowej specyfikacji dla twardości nakrętki HV.

Zaproponowano nowy zakres tolerancji dla twardości nakrętki HV: 325 HV dla dolnej granicy tolerancji oraz 385 HV dla górnej. Z uwagi na możliwości produkcyjne dostawcy nakrętki, zaproponowano, aby wskaźnik wydajności procesu Ppk dla twardości nakrętki wynosił > 1.00.

Połączenie śrubowe – podsumowanie procesu rozwiązywania problemów

Ponieważ na podstawie analizy zależności obliczony współczynnik determinacji wyniósł 50,2%, podjęto decyzję o wykonaniu próby polegającej na montażu elementów, dla których twardość nakrętek mieściła się w zakresie nowej, zaproponowanej tolerancji (325 HV – 385 HV) i wskaźniku Ppk > 1.

Wynik próby dla rozkładu momentu formowania gwintu przedstawiono na Rys. 12. Liczność próby wynosiła 100 elementów.

Zauważyć można, iż proces przesunięty jest względem środka pola tolerancji, o około 0,87 Nm w stronę wartości wyższych. Wskaźnik PPU (estymacja prawej strony rozkładu) wyniósł 1,18, a spodziewany NOK rate powyżej górnej granicy wynosi 0,02%. Sytuacja taka okazała się do zaakceptowania. Na tym etapie (na życzenie Klienta) zakończono proces rozwiązywania tego problemu. Przyczyną źródłową problemu (ang. root cause) okazała się twardość nakrętki.

Głównym działaniem zaradczym było określenie nowej specyfikacji dla twardości nakrętki.

Podsumowanie

Podczas rozwiązywania tego problemu użyto także takich narzędzi jak: diagram Ichikawy, 5WHY czy 5W2H. Narzędzia te są ważne w początkowej fazie rozwiązywania problemu, jednak z ich pomocą definiowanie przyczyny źródłowej jest trudne i czasami może prowadzić do błędnych decyzji, które opierają się na przypuszczeniach i opiniach osób rozwiązujących problem.

Narzędzia te są użyteczne do wstępnego opisania problemu, natomiast do identyfikacji i potwierdzenia przyczyny źródłowej, niezbędna jest analiza statystyczna poparta logicznym i standaryzowanym tokiem postępowania.

Godnym polecenia jest proponowana przez Autora niniejszego artykułu metoda Doriana Shainina Red-X uzupełniona o narzędzia wnioskowania statystycznego wykorzystywane w metodzie SIX SIGMA.

Obliczenia i wykresy przygotowano z użyciem arkusza kalkulacyjnego MS Excel oraz programu Minitab.

Autor: dr inż. Rafał Popiel

Jeżeli artykuł Ci się podobał, to podziel się nim proszę w mediach społecznościowych:

Powiązane szkolenia:

.

Zaufali nam:

.

Co mówią nasi zadowoleni Klienci:

.

W przypadku pytań zapraszamy do kontaktu:

.