Przedział tolerancji – sposób wyznaczenia LSL i USL

Tolerancja techniczna

Tolerancja techniczna to wg definicji liczba określająca dopuszczalny przedział zmienności pewnej wielkości.

Przedział tolerancji najczęściej wyznaczany jest przez konstruktora (projektanta, technologa) na podstawie istniejących norm, specyfikacji, obliczeń wynikających z przeprowadzonego eksperymentu empirycznego czy z wcześniejszych doświadczeń dla podobnych procesów.

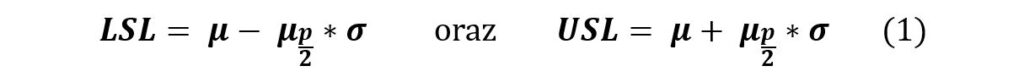

Podczas wyznaczania granic tolerancji USL i LSL (ang. Upper / Lower Specification Limit) na podstawie empirycznych danych określić należy prawdopodobieństwo (1-p), że określona część populacji znajdzie się pomiędzy USL a LSL. Jeżeli analizowany proces rozkłada się zgodnie z rozkładem normalnym i znane są parametry tej populacji µ oraz σ, to przedział tolerancji zawierający (1-p) część populacji wyznacza się granicami:

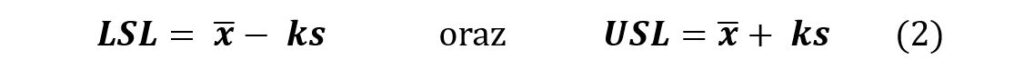

W sytuacji, w której parametry populacji µ i σ nie są znane, granice tolerancji szacowane są na podstawie estymatorów z próby Xbar i s uwzględniając mniejszy od 100% poziom ufności. Granice przedziału tolerancji szacowane są wg wzorów:

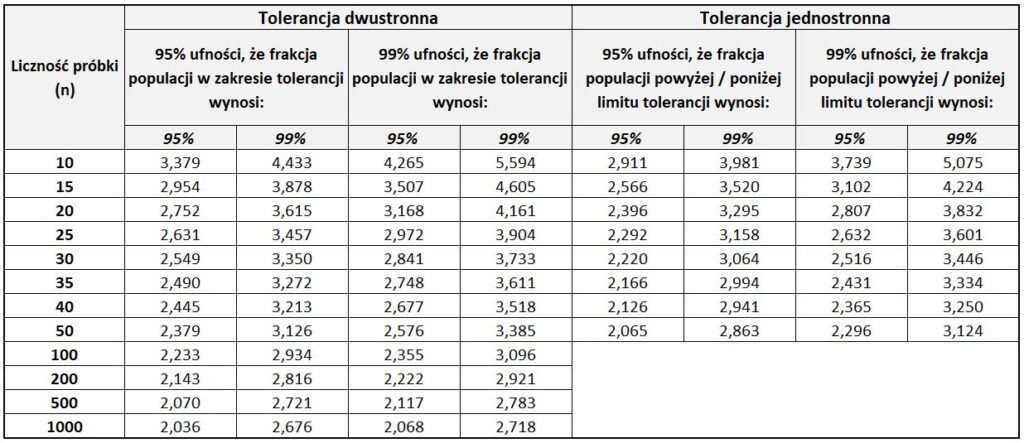

Gdzie k to współczynnik zależny od przyjętego poziomu istotności (1-α), postulowanej części populacji (1-p) znajdującej się w szacowanym przedziale tolerancji oraz liczności próbki (n). Wartości współczynnika k dla różnych kombinacji α, p oraz n przedstawiono w tabeli 1.

Tolerancja techniczna – przykład obliczeniowy

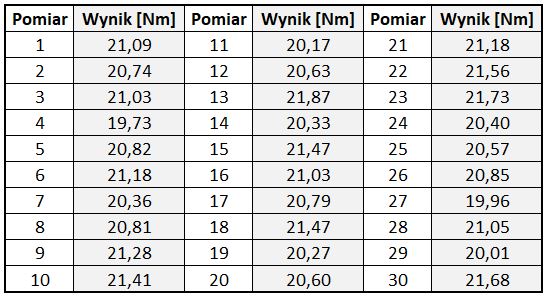

Technolog otrzymał zadanie oszacowania wstępnego zakresu tolerancji dla procesu pomiaru momentu kontrolnego (rozkład normalny) połączenia gwintowego łączącego dwa kluczowe elementy turbosprężarki silnika spalinowego. Technolog do dyspozycji ma 30 elementową próbkę pomiarów procesu pobraną z wykorzystaniem ręcznego narzędzia dynamometrycznego typu 1. Wynik pomiarów przedstawiono w tabeli 2.

Z przeprowadzonych n 30 pomiarów Technolog uzyskał średni moment kontrolny wynoszący Xbar = 20,87 Nm oraz odchylenie standardowe s=0,56 Nm. Należy tak dobrać granice USL i LSL, aby frakcja wyrobów niezgodnych nie przekraczała 1% na poziomie ufności 99%.

Współczynnik k odczytany z tabeli 1 wynosi 3,733, w związku z czym wartości granic tolerancji wynoszą odpowiednio:

LSL = 20,87 – 0,56 * 3,733 = 18,8 Nm

USL = 20,87 + 0,56 * 3,733 = 23,0 Nm

Obliczone wartości są granicami, które należy wprowadzić do procesu i stosować do czasu oszacowania nowych wartości granic na podstawie bardziej reprezentatywnej i o większej liczności próby.

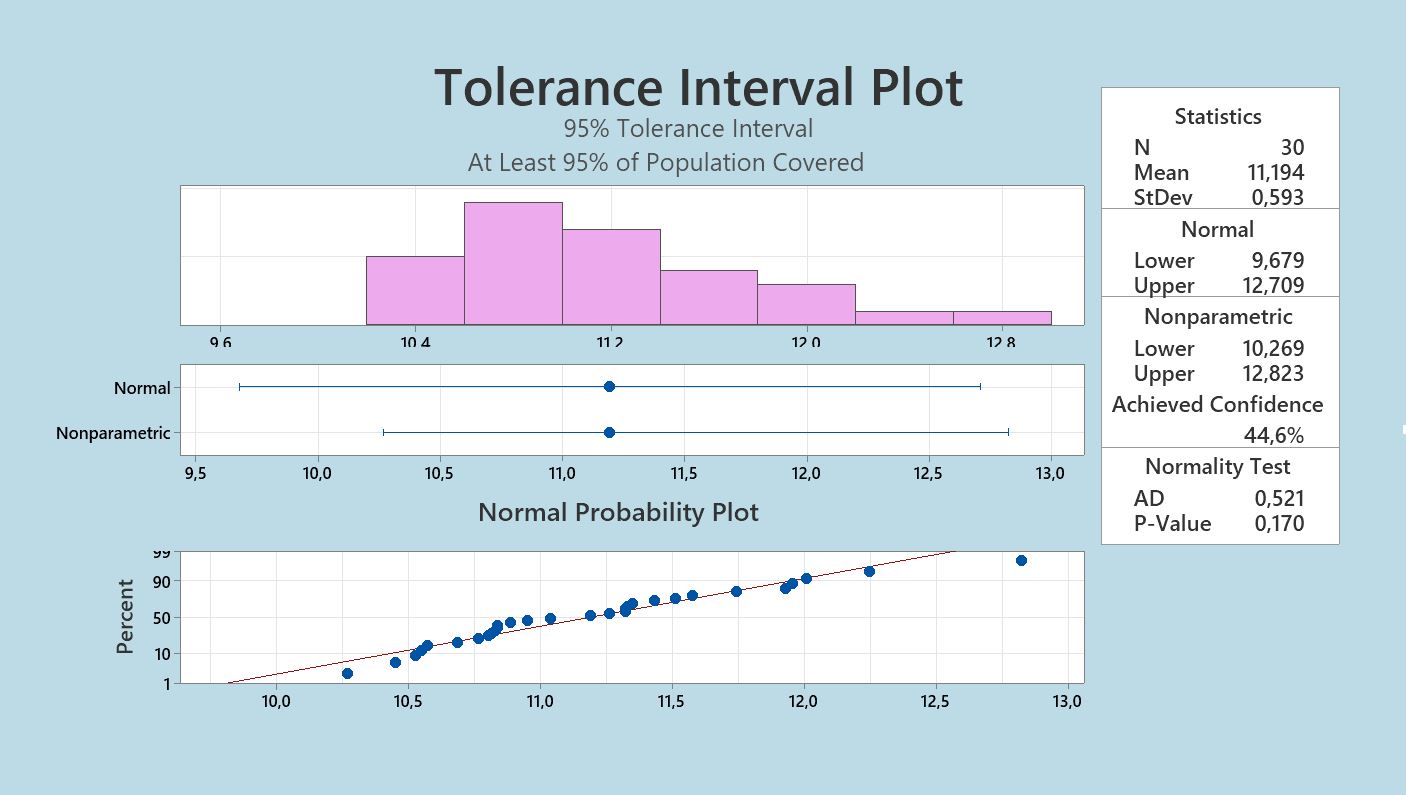

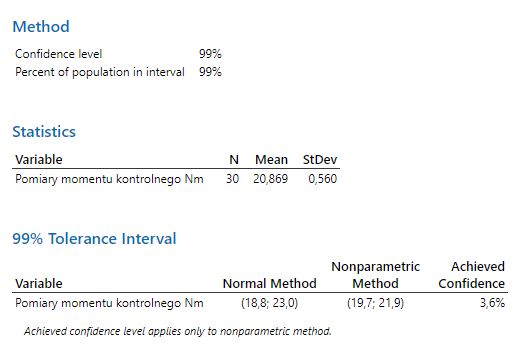

Obliczenia można wykonać także z wykorzystaniem programu Minitab. Idąc ścieżką: Stat – Quality Tools – Tolerance Intervals (Normal Distribution) a następnie wprowadzając dane do okna dialogowego otrzymuje się wynik jak przedstawiono na Rys. 1:

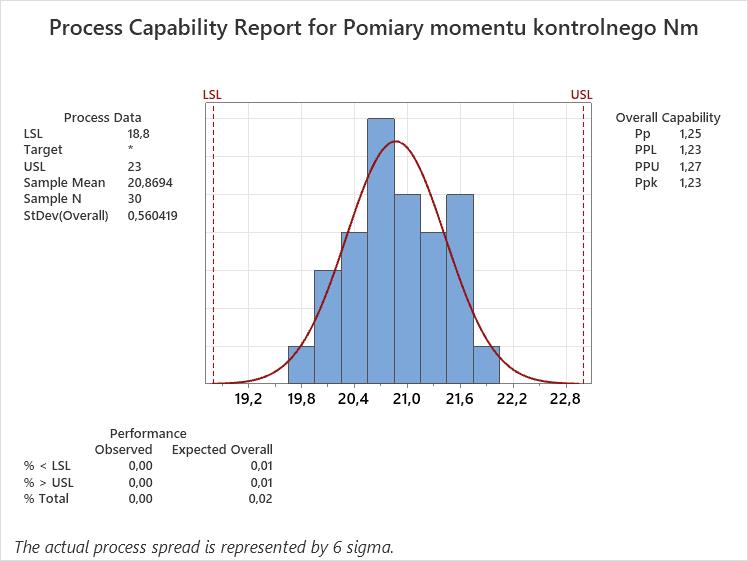

Na Rys. 2 przedstawiono analizę wydajności procesu pomiaru momentu kontrolnego dla oszacowanych granic tolerancji:

Oczekiwana frakcja pomiarów poza granicami kontrolnymi (0,02%) jest wynikiem założenia przyjętego w treści zadania tj. aby frakcja wyrobów niezgodnych nie przekraczała 1% na poziomie ufności 99%.

Tolerancja techniczna – podsumowanie

Wyznaczenie realnych granic tolerancji nie jest zadaniem trudnym, pod warunkiem że wykonane zostanie to na podstawie reprezentatywnej i odpowiednio licznej, empirycznej próby.

W praktyce, w fazie przedprodukcyjnej dostępna liczba próbek do pomiarów jest z reguły niewielka. Zastosowanie tej metody z różnymi wartościami współczynnika k jest dobrym kompromisem pomiędzy jakością a kosztem (błąd 1 i 2 rodzaju).

Przedstawiona w artykule metoda wykorzystana może być w większości procesów produkcyjnych i usługowych z wyłączeniem procesów, w których stosuje się przepisy wynikające z dedykowanych norm np. tolerancje wymiaru.

Autor: dr inż. Rafał Popiel

Jeżeli artykuł Ci się podobał, to udostępnij go w mediach społecznościowych:

Zaufali nam:

.

Co mówią nasi zadowoleni Klienci:

.