Pomiar momentu dokręcania łącznika gwintowego

W artykule opisany jest pomiar momentu dokręcania łącznika gwintowego.

W jaki sposób kontrolować jakość operacji dokręcania łącznika gwintowego?

Należy mierzyć moment kontrolny dokręcanej śruby / nakrętki!

Zapamiętaj!:

To, że w Twojej operacji dokręcania, dokręcisz śrubę na moment np.: 50 Nm, nie oznacza, że do Twojego Klienta dostarczysz złącze gwintowe z dokręceniem wartością 50 Nm!

W większości przypadków wartość momentu, który otrzyma Twój Klient, będzie wartością niższą !

.

Celem prowadzenia kontroli momentu dokręcenia w połączeniu gwintowym jest detekcja ewentualnych odchyleń parametrów procesu od wartości zadanej w procesie montażu..

Głównym powodem kontroli momentu dokręcania jest możliwość stwierdzenia występowania zjawisk relaksacji i pełzania.

Powyższe zjawiska są powodem obniżenia naprężenia osiowego w śrubie i w konsekwencji spadku momentu dokręcania.

Wpływ na jakość połączenia gwintowego mogą mieć takie czynniki jak:

- Niewłaściwa obsługa narzędzia dokręcającego przez pracownika wykonującego operację montażu.

- Użycie niewłaściwego narzędzia dokręcającego.

- Nieprawidłowa nastawa momentu dokręcania.

- Awaria narzędzia dokręcającego.

- Używanie materiałów podatnych na relaksację i pełzanie.

- Wady materiałowe powstałe w procesie ich wytwarzania.

- Wady konstrukcyjne.

- Dokładność gwintów zewnętrznych i wewnętrznych, związanych z układem tolerancji i pasowań gwintów.

.

W jaki sposób kontrolować jakość operacji dokręcania łącznika gwintowego?

Należy wykonywać pomiar kontrolnego momentu DOKRĘCONEGO ! łącznika gwintowego (śruby lub nakrętki).

.

Pomiar momentu dokręcania łącznika gwintowego podzielony może być na dwa etapy:

Pomiar dokręcania – etap pierwszy

w którym pomiar odbywa się w operacji dokręcania łącznika na określony moment dokręcenia.

W przypadku narzędzi dokręcających o napędzie elektrycznym lub pneumatycznym wartość momentu dokręcenia jest wskazywana przez urządzenie pomiarowe wbudowane w sterownik narzędzia dokręcającego.

Narzędzie kończy operację dokręcania w chwili osiągnięcia wymaganego momentu dokręcenia kiedy wartość wskazywana jest na wyświetlaczu elektronicznym sterownika narzędzia.

W przypadku ręcznych narzędzi dynamometrycznych moment osiągany jest w chwili zwolnienia mechanizmu dynamometrycznego (klucze typu drugiego – Rys.1) lub osiągnięcia odpowiedniej wartości na tarczy pomiarowej lub wyświetlaczu elektronicznym (klucze typu pierwszego – Rys.2):

Ten sposób pomiaru nazywamy często metodą pomiaru momentu dynamicznego, ponieważ jego wartość wyznaczamy w chwili zakończenia dokręcania (łącznik gwintowy przestaje się obracać).

Pomiar dokręcania – etap drugi

w którym pomiar odbywa się po zakończeniu operacji dokręcania.

Na dokręconym łączniku gwintowym, używając ręcznych narzędzi dynamometrycznych typu pierwszego (Rys. 2), wykonany jest pomiar, który polega na obrocie łącznika o określony kąt obrotu (najczęściej) w stronę dokręcania.

Podczas tej operacji mechanizm kontrolny ręcznego narzędzia dynamometrycznego rejestruje wartość uzyskanego momentu.

Moment ten nazywamy często momentem kontrolnym, momentem inspekcji lub momentem statycznym.

Momentem statycznym – ponieważ w celu jego uzyskania należy obrócić śrubę lub nakrętkę o pewien kąt obrotu (5 – 10 stopni obrotu), a przez to doprowadzić do zerwania sczepień adhezyjnych występujących w styku łącznika gwintowego z powierzchnią oporową łączonego elementu.

.

Sposoby pomiaru momentu kontrolnego w połączeniu gwintowym w etapie drugim.

Stosowane w przemyśle sposoby pomiaru momentu w połączeniu gwintowym klasyfikować można w następujacy sposób:

.

Metoda nr 1 – odkręcanie łącznika.

Polega na jego obrocie w kierunku przeciwnym do kierunku dokręcania.

Pomiar dokonany jest przez narzędzie dynamometryczne w chwili rozpoczęcia obrotu łącznika.

Jest to pomiar stosunkowo mało dokładny, ponieważ polega on na rejestracji tzw. momentu przełamania oporu statycznego.

Ten sposób pomiaru stosujemy najczęściej dla śrub o średnicy gwintu wynoszącej cztery milimetry i mniejszych.

.

Metoda nr 2 – odkręcanie łącznika oraz ponowne jego dokręcanie (ang. Back to Mark).

Polega na obrocie łącznika o określony kąt obrotu w kierunku przeciwnym do kierunku dokręcania, a następnie ponownym dokręceniu łącznika do punktu, w którym rozpoczęto odkręcanie.

W celu ułatwienia pomiaru można dokonać oznaczenia punktu początkowego łącznika względem elementu łączonego.

Pomiar dokonany zostaje przez narzędzie dynamometryczne w chwili ponownego pokrycia się znaków.

Sposób pomiaru przedstawiono na Rys. 3.

Rys.3. Sposób pomiaru momentu dokręconego łącznika dla gwintu prawozwojnego.

Metoda nr 3 – pomiar momentu szczytowego.

Polega na obrocie łącznika gwintowego o określony kąt w kierunku jego dokręcania.

Podczas obrotu narzędzie pomiarowe rejestruje najwyższą uzyskaną wartość momentu, uwzględniając opory tarcia statycznego.

W przypadku, gdy wartość oporu tarcia statycznego będzie wysoka, zmierzona wartość momentu także będzie podwyższona.

Czynniki takie jak farba, podkładki zabezpieczające, przyczepność metaliczna, adhezja, kleje suche i mokre, mogą zwiększyć wartość tarcia statycznego w sposób istotny, a przez to wpłynąć na podwyższenie wartości momentu kontrolnego..

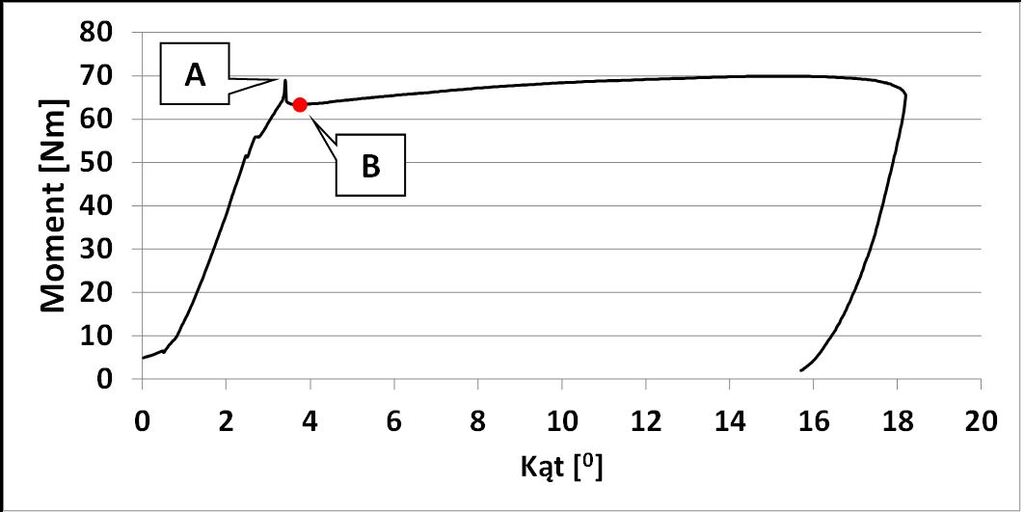

Na Rys.4. przedstawiono krzywe pomiarowe dla dwóch sytuacji:

I. Wyższa wartość oporu tarcia statycznego od oporów tarcia kinetycznego.

Opory tarcia statycznego są istotnie wyższe od oporów tarcia kinetycznego, co powoduje, że natychmiast po rozpoczęciu obrotu łącznika gwintowego (A) na Rys. 4a następuje spadek wartości momentu do (B).

Narzędzie pomiarowe, szczególnie starszego typu, bez wbudowanego algorytmu, rejestruje wartość (A) jako zmierzony moment kontrolny, czyli moment szczytowy.

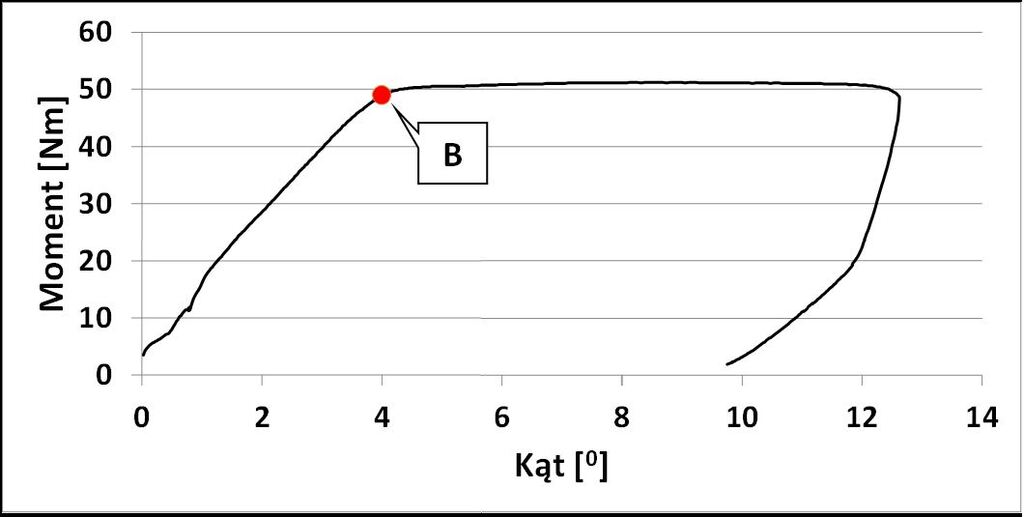

II. Wartość oporów tarcia statycznego jest porównywalna do wartości oporów tarcia kinetycznego Rys.4b.

Narzędzie pomiarowe rejestruje moment (B) kiedy łącznik gwintowy zaczyna się obracać.

Ponieważ wartość oporów tarcia statycznego jest porównywalna do wartości oporów tarcia kinetycznego, nie dochodzi do spadku momentu po rozpoczęciu obracania łącznika a zmierzona wartość momentu kontrolnego jest zbliżona do wartości momentu dokręcania (jeżeli nie istnieje relaksacja na złączu).

.

Metoda nr 4 – pomiar momentu resztowego.

Celem jest pomiar momentu pozostającego w połączeniu po jego dokręceniu.

Metodę tą, stosuje się w celu pominięcia wartości momentu szczytowego (A) Rys. 4a, która spowodowana jest wysokim oporem tarcia statycznego.

Pomiar (B) dokonywany jest w chwili, w której następuje ponowny przyrost momentu (po jego uprzednim spadku) spowodowany obrotem łącznika gwintowego.

Na Rys. 4a przedstawiono krzywą pomiaru w sytuacji, w której wartość oporów tarcia statycznego jest istotnie wyższa od wartości oporów tarcia kinetycznego.

Podczas pomiaru narzędzie pomija wartość szczytową (A) oraz rejestruje wartość momentu resztowego (B). W przypadku, w którym wartość oporów tarcia statycznego jest porównywalna do oporów tarcia kinetycznego, przedstawiono na Rys. 4b, narzędzie pomiarowe rejestruje moment (B), w którym rozpoczyna się obrót łącznika gwintowego.

Ten sposób pomiaru istotnie poprawia powtarzalność i odtwarzalność pomiarową momentu kontrolnego.

.

Podsumowanie

W artykule przedstawiono najpopularniejsze metody pomiaru momentu dokręcenia śrub i nakrętek.

Wybór odpowiedniej metody jest kluczowym etapem projektowania procesu kontroli dokręconego łącznika gwintowego, a w połączeniu z wyborem optymalnego narzędzia kontrolnego staje się normą w dzisiejszym świecie automatyzacji produkcji.

Prawidłowo sformułowana procedura kontrolna i wysokiej klasy narzędzie pomiarowe daje gwarancje poprawności pomiaru i w sposób istotny redukuje zmienność wynikającą z powtarzalności i odtwarzalności pomiarowej.

Autor: dr inż. Rafał Popiel

Jeżeli artykuł Ci się podobał, to podziel się nim proszę w mediach społecznościowych:

.

Powiązane szkolenia:

.

Zaufali nam:

.

Co mówią nasi zadowoleni Klienci:

.

W przypadku pytań zapraszamy do kontaktu:

.