Karty kontrolne – narzędzia sterowania procesem

W tym artykule opisałem karty kontrolne oraz ich normy. Można jeszcze przeczytać trochę na temat SPC.

Statystyczne sterowanie procesem (SPC)

Celem każdego przedsiębiorstwa jest przede wszystkim opłacalna produkcja wyrobów odpowiadających specyfikacjom, ale także podnoszenie wydajności produkcji i jakości wytwarzanych wyrobów.

W związku z tym należy monitorować i sterować procesami w taki sposób, aby praktycznie wszystkie jednostki spełniały wymagania zapisane w specyfikacjach. W praktyce nie istnieje proces, który mógłby nieprzerwanie tworzyć identyczne jednostki. Zakres odchyleń zazwyczaj jest mierzalny. Poza losowymi odchyleniami, specyficznymi dla danego procesu, występują odchylenia specjalne.

Połączenie zmienności losowych oraz specjalnych generuje ogólny przebieg procesu. Niezwykle istotne jest właściwe wyróżnienie i rozdzielenie zmienności losowej od specjalnej. Eliminacja lub minimalizacja ich występowania zazwyczaj koordynowana powinna być przez różne struktury decyzyjne przedsiębiorstwa.

Wykorzystując karty kontrolne można rozstrzygnąć, czy stwierdzone w danym momencie odchylenie od zadanej normy można traktować jako losowe, czy też jest to odchylenie specjalne, którego nie można wyjaśnić działaniem przyczyn losowych.

Zmienność losowa

Bardzo często, szczególnie w procesach przemysłowych, analizie poddawane są dane, pochodzące ze zbiorowości podlegającej rozkładowi normalnemu. Jest on typowy dla zmiennych ciągłych, takich jak masa, objętość, czas, temperatura i inne. Zmienność procesu powoduje, że wytwarzając np. wałki o długości 60 mm, powstaje także pewna ilość dłuższych i krótszych od pożądanych. Jest to zmienność losowa, która będzie zawsze towarzyszyła danemu procesowi.

Jest ona spowodowana wieloma czynnikami, które są stale obecne, nie są łatwo rozpoznawalne, każdy z nich stanowi bardzo mały składnik całej zmienności, niemający znaczącego na nią wpływu. Oddziaływanie tych czynników powinno być uwzględnione przy projektowaniu procesu poprzez przyjęcie odpowiednich tolerancji technologicznych.

Zmienność specjalna

Przedstawia rzeczywistą zmianę w procesie, może ona być przypisana identyfikowalnym przyczynom. Przykładami takich przyczyn są np.wszelkie różnice cech stosowanych surowców, technologii, działań operacyjnych, narzędzi, różnice w przygotowaniu parku maszynowego, systemu pomiarowego itp. Przypadki odchyleń specjalnych występujące w sposób nieregularny, przypadkowo (zazwyczaj ze względu na swój miejscowy charakter) mogą być korygowane przez koordynatorów określonych procesów.

Wybór odpowiedniej karty kontrolnej daje możliwość odseparowania zmienności specjalnej od losowej, co w konsekwencji umożliwia wydajne sterowanie procesem. Jeśli karta kontrolna wykryje specjalne odchylenie od zadanej normy, to następuje emisja sygnału o rozregulowaniu procesu. Jest to pierwszy krok w cyklu działań zmierzających do wykrycia i wyeliminowania rzeczywistej przyczyny rozregulowania procesu.

Niebezpieczeństwo rozregulowania procesu jest sygnalizowane pojawieniem się na karcie kontrolnej pewnych symptomów, których odpowiednia interpretacja pozwala podjąć stosowane działania korygujące.

Karty kontrolne

To podstawowe i najwcześniejsze historycznie narzędzia statystycznego sterowania procesami. Pomysł karty kontrolnej wysunął Walter A. Shewhart, a pierwsze praktyczne zastosowanie tego pomysłu nastąpiło w 1924 roku. W tamtym czasie środki obliczeniowe, jakimi dysponował przemysł, były skromne i ograniczały się do liczydła czy suwaka logarytmicznego. Dlatego też zaproponowana przez Shewharta metoda monitorowania i regulacji pomyślana była jako procedura graficzna, w której główną rolę odgrywał odpowiednio zorganizowany diagram przeglądowy: karta (ang. chart).

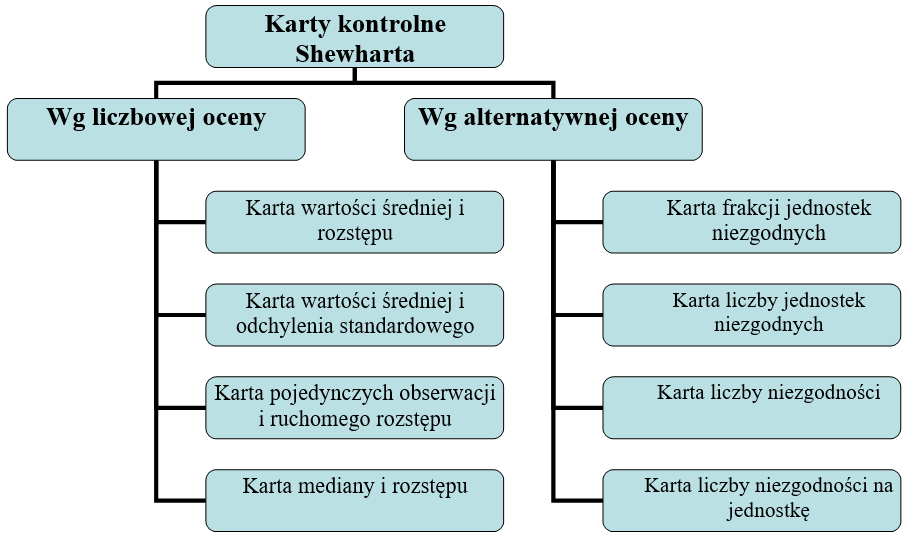

Karta pozwalała minimalizować liczbę niezbędnych operacji numerycznych i jednocześnie obserwować w sposób usystematyzowany przebieg kontrolowanego procesu. Karty Shewharta podzielić należy ze względu przedstawionego na Rys. 1.

Karty kontrolne dla cech ocenianych liczbowo

Stosuje się je w sytuacji, w której kontrolowane są mierzalne czynniki jakości produktu np.: długość, średnica, oporność w omach, moment siły itp. Karty przy ocenie liczbowej dają możliwość wnioskowania o aktualnym stanie procesu i mogą informować o zmianie jakości, zanim pojawi się problem niespełnienia wymogów specyfikacji. Zastosowanie liczbowych kart kontrolnych w sterowaniu procesem jest szczególnie użyteczne z powodu:

- Większość procesów charakteryzuje się właściwościami mierzalnymi.

- Wynik pomiaru zawiera więcej informacji niż proste klasyfikowanie TAK/NIE.

- Wynik procesu można analizować bez specyfikacji.

- Dają niezależny obraz przebiegu procesu i jego możliwości.

- Pozwalają zmniejszyć całkowity koszt kontroli.

- Umożliwiają szybkie podjęcie decyzji korygujących przebieg procesu.

Karty kontrolne Shewharta opisane zostały w polskiej normie PN-ISO 8258:1996.

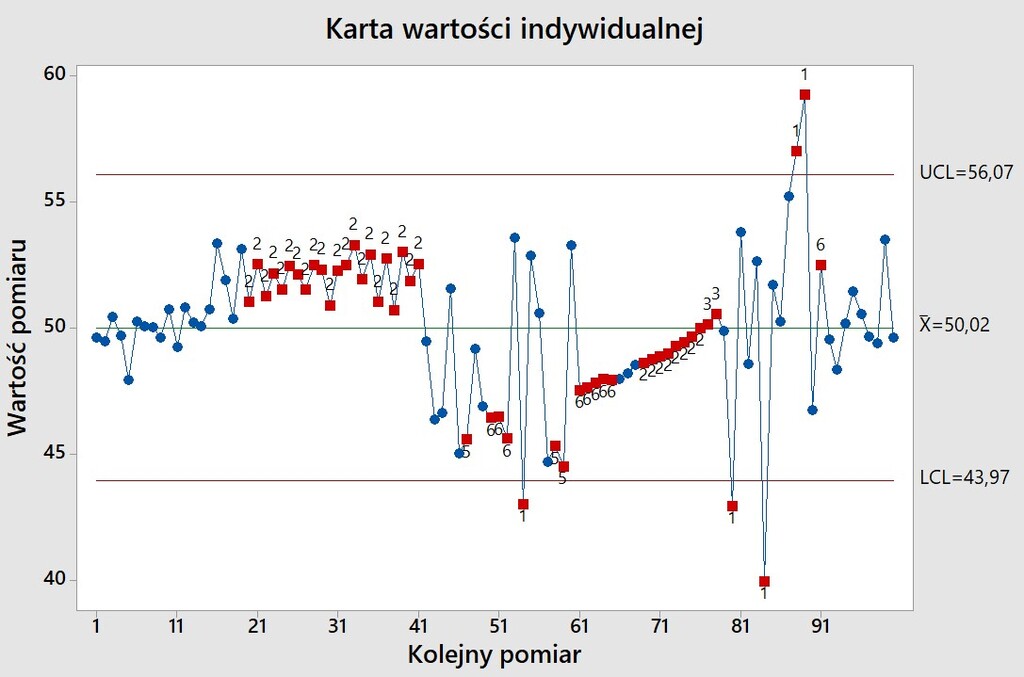

Jest to przewodnik pozwalający zrozumieć i stosować metody statystycznego sterowania procesem produkcyjnym za pomocą podstawowych kart kontrolnych. Na Rys. 2 przedstawiono opisaną w tej normie kartę indywidualnej wartości i ruchomego rozstępu.

Karta bardzo często stosowana jest w produkcji nisko-seryjnej czy w przypadku procesów, w których pomiary są pomiarami niszczącymi.

Oprócz normy PN-ISO 8258:1996 powszechnie stosuje się także:

PN-ISO 7870:2006 – Karty kontrolne – ogólne wytyczne i wprowadzenie

Przedstawiono kluczowe elementy i filozofię podejścia do kart kontrolnych. Norma zawiera przegląd podstawowych zasad i koncepcji oraz związki między różnymi kartami kontrolnymi. Pomaga w wyborze karty odpowiedniej dla danych warunków procesu i charakteru analizowanych danych.

PN-ISO 7966:2001 –Karty akceptacji procesu

Podano wskazania dotyczące stosowania kart akceptacji procesu i ustalono ogólne procedury określania liczności próbek, granic kontrolnych i kryteriów decyzyjnych. Podano przykłady ilustrujące okoliczności, w których technika ta ma zalety, a także w celu pokazania szczegółów dotyczących liczności próbki, granic kontrolnych i kryteriów decyzyjnych.

.

W języku angielskim informacje na temat kart kontrolnych znaleźć można w rodzinie norm z serii ISO7870:

Karty kontrolne ISO 7870-1:2014 Part 1 – General guidelines

Oprócz ogólnych wytycznych norma zawiera informacje dotyczące takich zagadnień, jak zarządzanie procesem z naturalnym dryfem, ryzyka błędów decyzyjnych czy projektowanie sposobu pobierania danych do analizy.

Karty kontrolne ISO 7870-2:2013 Part 2 – Shewhart control chart

Podobnie jak norma PN-ISO 8258:1996 zawiera omówienie kart Shewharta.

Karty kontrolne ISO 7870-3:2012 Part 3 – Acceptance control charts

Norma zawiera informacje przedstawione w polskiej normie PN-ISO 7966:2001 dotyczącej kart akceptacji procesu.

Karty kontrolne ISO 7870-4:2011 Part 4 – Cumulative sum charts (CUSUM)

Norma szczegółowo przedstawia zasady budowania, analizy i interpretacji karty sum skumulowanych. Jest to karta cechująca się lepszą wrażliwością w przypadku niewielkich zmian w położeniu procesu. Detekcja przesunięć jest o wiele dokładniejsza niż w przypadku kart Shewharta.

Karty kontrolne ISO 7870-5:2014 Part 5 – Specialized control charts

Specjalne karty opisane w tej części to m.in.:

- Karta ruchomej średniej i ruchomego rozstępu.

- z-karta (karta danych standaryzowanych).

- Karta kontrolna grupy danych (dla danych pochodzących z wielu źródeł, np. z maszyny wielowrzecionowej).

- Dla danych karta pochodząca z procesów z trendem (np.: w przypadku zużywających się narzędzi, obróbka skrawaniem).

- Karta kontrolna współczynnika zmienności (do nadzorowania danych, których wartości średnie grup różnią się istotnie od siebie).

- Karty dla danych pochodzących z rozkładów innych niż normalny (transformacja danych, działania na miarach pozycyjnych, modyfikacja klasycznej karty o oparciu o centralne twierdzenie graniczne).

- Standaryzowana p-karta (dla danych o nieregularnych licznościach próbki).

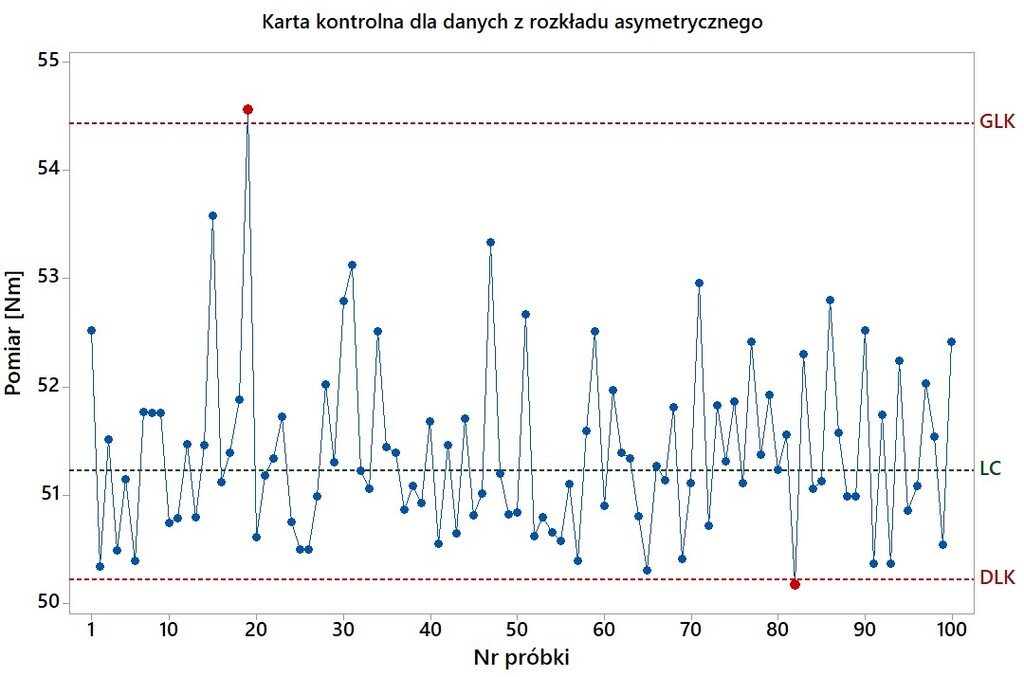

Zdaniem Autora, ta część z rodziny norm ISO 7870, obok części 2 jest najczęściej wykorzystywana w praktyce. Na Rys. 3 przedstawiono przykład karty dla danych z populacji o rozkładzie innym niż normalny, natomiast na Rys. 4 przykład karty dla procesu z trendem.

Karty kontrolne ISO 7870-6:2016 Part 6 – EWMA control charts

Norma zawiera kompleksowy opis karty wykładniczo ważonej ruchomej średniej, która ze względu na łatwiejszą interpretację stosuje się chętniej oraz częściej wybierana niż karta CUSUM. Przykład karty EWMA przedstawiono na Rys. 5.

Informacje znaleźć można również w Automotive Industry Action Group (AIAG) STATISTICAL PROCESS CONTROL (SPC), Reference Manual. Second Edition. Issued July 2005. W podręczniku tym opisano nie tylko karty Shewharta, ale także zagadnienia związane z analizą zdolności i wydajności procesu.

Rozkład analizowanych danych nie pochodzi z populacji o rozkładzie normalnym (test normalności p-value < 0,005), wartość estymatora skośności wyniosła 1,17, co wskazuje na prawostronną asymetrię rozkładu.

W związku z tym linia centralna oraz granice kontrolne obliczone zostały z użyciem miar pozycyjnych (kwantyli). Z karty odczytać można, że próbki 19 i 82 znajdują się poza granicami kontrolnymi i należy dokonać analizy, jaka jest tego przyczyna.

Innymi metodami stosowanymi dla danych o rozkładzie innym niż normalny są transformacje danych (np. Boxa-Coxa), dopasowanie odpowiedniego rozkładu teoretycznego czy zgodnie z Centralnym Twierdzeniem Granicznym zwiększenie liczności podgrupy.

Dla analizowanych danych zastosowano 95-procentowy przedział ufności. Z analizy wynika, że proces przebiega prawidłowo, pomiary znajdują się w przyjętych granicach ufności (liniach kontrolnych).

W praktyce stosuje się także linie kontrolne oddalone o 3 sigma od linii regresji, co oznacza, że około 99,73% pomiarów powinno znajdować się pomiędzy nimi (w sytuacji procesu znajdującego się pod statystyczną kontrolą). Stosując tę kartę, można dokonać predykcji dnia, w którym powinno dojść do wymiany narzędzia.

W tym przypadku jest to zależność pozytywna (dodatnia), co oznacza, że wraz z upływem czasu, na skutek zużycia narzędzia, wymiar wyrobu powiększa się, zbliżając się do górnej granicy tolerancji. Predykcji dokonuje się w stosunku do GGT.

Karta zawiera dane z 30 pomiarów. Pierwsze 20 pomiarów pochodzi z populacji o rozkładzie normalnym i wartości średniej wynoszącej 10. Odchylenie standardowe wynosi 1,0.

Ostatnie 10 pomiarów pochodzi z populacji o rozkładzie normalnym o wartości średniej wynoszącej 11 i odchyleniu standardowym wynoszącym 1,0. Karta przygotowana została z wartością λ 0,10.

Widoczne istotne przesunięcie procesu następuje od pomiaru 23, ale zauważyć można, że już pomiar 20, 21, 22 znajduje się ponad linią centralną. Przesunięcie procesu jest o wiele bardziej widoczne niż w przypadku stosowania klasycznej karty Shewharta.

Autor: dr inż. Rafał Popiel

Jeżeli artykuł Ci się podobał, to podziel się nim proszę w mediach społecznościowych:

Zaufali nam:

.

Co mówią nasi zadowoleni Klienci:

.

W przypadku pytań zapraszamy do kontaktu:

.