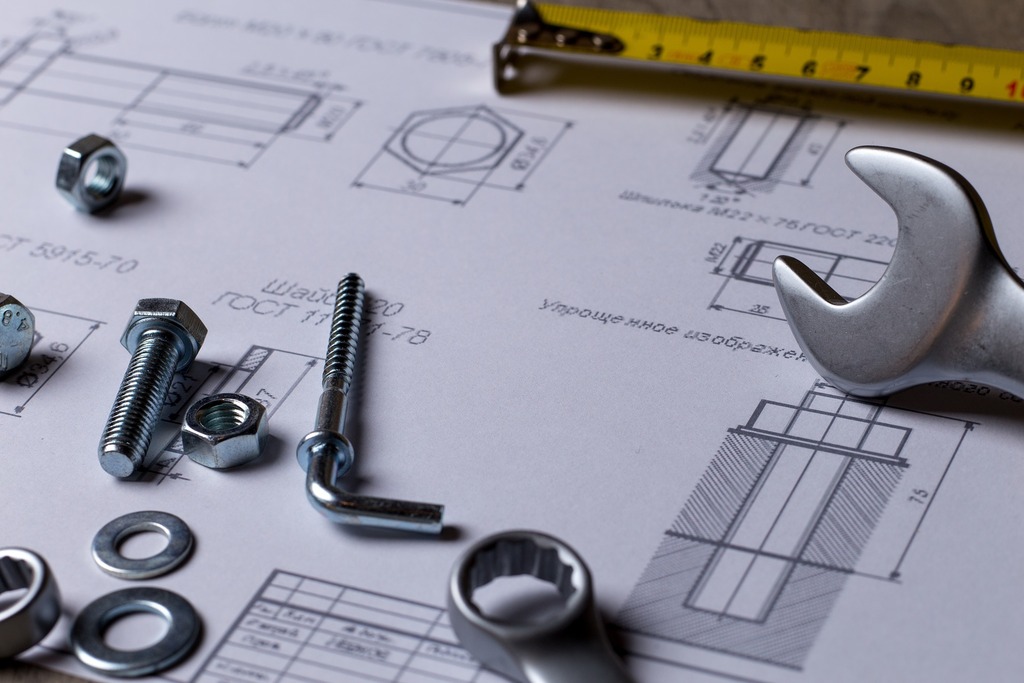

Planowanie jakości: FMEA (Failure Mode and Effect Analysis)

Czas trwania szkolenia: 2 dni / 14 godzin Podstawowe cele szkolenia Zdobycie kompleksowej wiedzy i umiejętności w zakresie: Forma szkolenia Program szkolenia Ćwiczenia / warsztat: Profil uczestników Szkolenie skierowane jest do: Uczestnik nauczy się Co mówią nasi zadowoleni Klienci: W przypadku pytań zapraszamy do kontaktu: